Механическая обработка бандажные колец ротора турбогенератора требует специальных методов охлаждения инструмента и зоны резания металла. Значительная часть бандажных колец изготавливается из немагнитных аустенитных сталей, которые склонны к коррозионному растрескиванию. Очень опасны повреждения, влекущие к возникновению и развитию трещин на бандажных кольцах, которые могут привести к их разрыву и к полному разрушению обмоток статора и ротора.

Ротор турбогенератора работает в условиях износа, коррозии, а также циклических нагрузок, разрушающих поверхностный слой материала. Использование специальных материалов для изготовления бандажных колец значительно повышает их надежность и долговечность, но, как правило, снижает технологичность при обработке резанием.

Большое влияние на обрабатываемость оказывает способность сохранять исходную твердость и прочность при высоких температурах. Интенсивность износа режущего инструмента существенно зависит от соотношений «горячих твердостей» и прочностей материала инструмента и заготовки [1].

На одном из машиностроительных предприятий г. Караганды периодически изготавливаются бандажные кольца ротора турбогенераторов, которые являются ответственными деталями ротора. Изготовление бандажного из коррозионностойкой стали требует особых технологических приемов при механической обработке кольца для соответствия обрабатываемых поверхностей квалитетам точности, качеству и эксплуатационным требованиям к детали.

Бандажное кольцо - самая нагруженная деталь всей конструкции. Во всем турбогенераторе нет более нагруженной детали. Для предотвращения деформации от центробежных сил лобовые части обмотки ротора закрепляют роторными бандажами.

Механическая обработка бандажного кольца ротора турбогенератора ТВ-60-2 осуществляется на токарно-карусельном станке модели 1Л532.

Ротор турбогенератора, кроме воздействия центробежных сил, испытывает большие напряжения от знакопеременных изгибающих сил, так как, несмотря на его вращение, он остается прогнутым вниз. В качестве заготовки бандажного кольца на машиностроительном предприятии использовалась литая заготовка из немагнитной стали, аустенитного класса, коррозионностойкая, с HRCэ46, σв=1078МПа, следующего химического состава (таблица 1):

При расточке носика бандажного кольца ротора турбогенератора были назначены следующие режимы резания: t=1мм, S=025мм/об, n=8 об/мин. Эти режимы назначались для всех операций точения [2]. В технологии механической обработки используются державки и неперетачиваемые твердосплавные пластины компании Sandvik Coromant, а для формирования наружных радиусов R3, R1 специальные резцы с напайкой Т15К6 [3].

Таблица 1 - Химический состав литой заготовки из немагнитной стали

|

Элемент |

Требования |

Анализ плавки |

|

|

Min |

Max |

||

|

C |

- |

0,12 |

0,08 |

|

Si |

- |

0,80 |

0,37 |

|

Cr |

17,5 |

20,0 |

18,2 |

|

Mn |

17,5 |

20,0 |

19,3 |

|

P |

- |

0,050 |

0,016 |

|

S |

- |

0,015 |

0,001 |

|

N |

0,50 |

- |

0,60 |

Одним из основных недостатков обработки сталей, которые применяются для изготовления бандажных колец турбогенератора, является подверженность образованию трещин в результате нарушения межкристаллитной решетки. Важнейшим фактором, определяющим процесс коррозионного растрескивания, является наличие в зоне бандажного кольца коррозионной среды (влаги) и усиливающих ее агрессивность ионов хлора, меди и других. Скорость роста трещин определяется характером и уровнем механических напряжений в бандажном кольце. Исходя из этого, можно сделать вывод, что и при механической обработке недопустима влажная среда, что заставило технологов искать иной подход к охлаждению инструмента и зоны резания. Таким решением стало использование на предприятии при изготовлении бандажных колец так называемого эффекта Ранке (рисунок 2) или криогенного охлаждения.

Для подключения вихревой трубки к сети сжатого воздуха на предприятии были выполнены следующее – вихревая трубка была подключена через блок подготовки воздуха БПВ-3 (без маслораспылителей), воздухоподводящий шланг был закреплен на резцедержателе или суппорте станка [4,5].

Вихревой эффект (эффект Ранка–Хилша) – эффект разделения газа или жидкости на две фракции при закручивании в цилиндрической или конической камере. На периферии образуется закрученный поток с большой температурой, а в центре – охлаждённый поток, закрученный в противоположную сторону (рисунок 3).

Этот эффект был открыт при исследовании работы циклонов французским инженером Жозефом Ранком в конце двадцатых годов прошлого столетия, который запатентовал изделие на основе этого эффекта «Трубку Ранка» ( вихревую трубку Ранка).

Рисунок 2 - Механическая обработка бандажного кольца с охлаждением зоны резания с помощью вихревой трубки

Для осуществления механической обработки и охлаждением зоны резания с использованием вихревой трубки была спроектирована и изготовлена на предприятии ее конструкция с оптимальными параметрами при давлении воздуха в сети 0,6 Мпа.

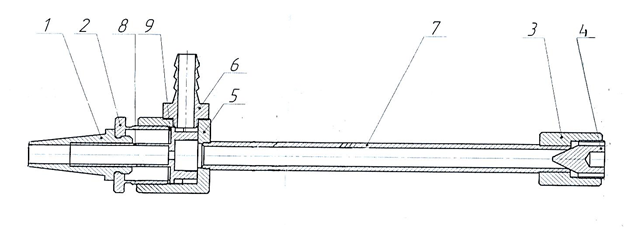

Рисунок 3 - Схема конструкции вихревой трубки (эффект Ранка–Хилша)

На рисунке 3 представлена конструкция вихревой трубы, разработанная на машиностроительном предприятии. Сжатый воздух через штуцер 6 из сети поступает на диафрагму 8, с помощью которой происходит закручивание потока воздуха и разделение его на холодный и горячий поток. Холодный поток через диафрагму и сопло 1 направляется в зону резания. С противоположной стороны расположен корпус 3 с конусом 4 и трубкой 7 горячего потока.

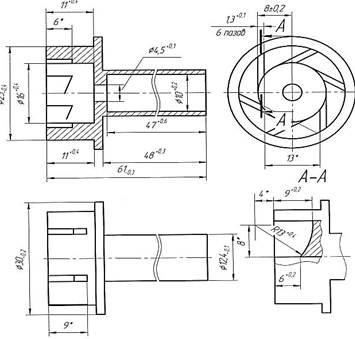

Рисунок 4 - Диафрагма

Диафрагма (рисунок 4) для завихрения воздуха выполнена с шестью тангенциальными пазами R13 и является наиболее сложной и ответственной деталью в конструкции вихревой трубки. Диафрагма была изготовлена из бронзы БрАЖ9-4. От ее качественного изготовления зависит эффект и температура, которые необходимо получить для охлаждения зоны резания.

Меняя положение конуса 4, можно изменять температуру холодного потока. Для уменьшения температуры холодного воздуха конус 4 выкручивается. Для повышения температуры горячего потока, наоборот - конус 4 вворачивается. С помощью регулирующего конуса, таким образом, можно изменять соотношение холодного и горячего потоков воздуха [6].

Температурная эффективность энергетического разделения потока существенно зависит от давления перед разгонным соплом на входе в вихревую камеру и возрастает с увеличением давления. Однако, как только давление перед соплом возрастает до величины, обеспечивающей критическое истечение из сопла, дальнейший его рост не изменяет величины температурных разностей - вихревой эффект перестает зависеть от давления (явление насыщения вихревого эффекта).

Серийно выпускаемые вихревые трубки, специально предназначенные для охлаждения зоны резания, оснащаются эффективными глушителями шума, имеют различные приспособления для крепления к станку (механические, магнитные), имеют удобную регулировку температуры выходящего воздуха, оснащаются гибкими патрубками для подвода потока холодного воздуха непосредственно в нужное место.

Выпускаются трубки различной мощности, что позволяет подобрать трубку в соответствии с поставленной задачей. Требования, которые записаны в технологическом процессе предприятия, гласят – резание вести с охлаждением зоны резания сухим воздухом, с давлением не менее 0,5МПа. Струя воздуха должна поступать под срезаемую стружку по вспомогательной режущей кромке и передней поверхности резца с направлением на вершину.

В процессе механической обработки необходимо следить за цветом стружки. Она должна быть серебристо-белого цвета. В случае пожелтения стружки (начался перегрев в зоне резания), необходимо немедленно вывести резец и найти причину перегрева. Это могут быть: износ резца, неправильная заточка резца, недостаточное давление воздуха или воздух не попадает в зону резания [7].

Криогенное охлаждение зоны резания было применено и при технологической операции – шлифовании бандажного кольца, что представлено на рисунке 5.

Рисунок 5 - Охлаждение зоны резания при шлифовании бандажного кольца

Шлифование осуществлялось с помощью специальной шлифовальной головки, установленной в резцедержатель. Наружный диаметр круга в пределах 135 - 150 мм, ширина круга 32мм. Режимы резания при шлифовании: число оборотов круга шлифовальной головки n не более 6,3 об/мин, продольная подача S не более 4 мм/об, выхаживание 2-4 прохода. Было установлено попутное направление вращения шлифовального круга и заготовки. Вихревая трубка была установлена на суппорте токарно – карусельного станка. Сопло вихревой трубки было направлено на торец шлифовального круга. При шлифовании соблюдалась определенная последовательность: 1.включить вращение детали 2. включить вращение шлифовального круга 3. подвести шлифовальный круг к обрабатываемой поверхности 4. включить продольную подачу и осуществлять шлифование, перемещая суппорт вниз, вверх 5. через два, три прохода остановить процесс, предварительно выведя вращающийся круг из зоны резания

Применение в процессе механической обработки вихревой трубки для охлаждения позволило выполнить технические требования, которые были указаны в технологическом процессе обработки на указанном предприятии. Для осуществления механической обработки была использована как трубка собственной конструкции предприятия, так и импортная. Применение и той и другой вихревой трубки обеспечило требуемый эффект. Контроль качества поверхности в процессе механической осуществлялся обработки с помощью видеокамеры, размещенной на суппорте станка и монитора на вспомогательном столике. Окончательный контроль осуществлялся с помощью ультра - звукового дефектоскопа.

Очень важным требованием технологического процесса механической обработки бандажного кольца ротора турбогенератора, является отсутствие влаги в процессе снятия стружки. Присутствие влаги может привести к образованию трещин в результате нарушения межкристаллитной решетки под напряжением. Такое требование отвергает применение СОЖ для охлаждения зоны резания и инструмента. А уменьшение нагрева рабочей зоны имеет сразу несколько положительных моментов – уменьшается вероятность перегрева резца, что увеличивает срок его службы, - уменьшается усилие резания, значительно возрастает скорость обработки. Это полностью исключает потребность в СОЖ, которая является дорогой и экологически опасной, а также неприменимой из-за химических свойств обрабатываемого материала.

Технологами предприятия были проведены разные экспериментальные исследования для охлаждения зоны резания и инструмента. Одним сравнительно приемлемым методом оказалось использование струи сжатого воздуха в зоне резания. Но самым эффективным в результате ряда экспериментов оказалось - использование вихревой трубки (эффект Ранке - Хилша) через блок подготовки воздуха, который обеспечил необходимые требования к влажности воздуха, отсутствие перегрева обрабатываемой поверхности в зоне резания и уменьшение усилия резания, что повысило стойкость инструмента.