Проблемы экономии материальных ресурсов в металлургической промышленности напрямую связаны с износостойкостью быстроизнашивающихся деталей оборудования, к которым относятся валки прокатных станов, определяющие производительность прокатки и её себестоимость. Следовательно, с целью повышения производительности прокатных станов, улучшения качества металлопродукции и снижения себестоимости готового проката, необходимо увеличивать стойкость прокатных валков – основного рабочего инструмента прокатных станов. Технико-экономические показатели работы прокатных станов свидетельствуют: стоимость прокатных валков составляет 6% всей стоимости прокатного стана; на перевалку валков уходит 20…25% времени работы прокатного стана; в общих расходах по переделу затраты на валки по стану горячей прокатки составляют примерно 15…17% [1–2]. Всё это свидетельствует об актуальности рассматриваемого материала статьи.

При эксплуатации валки прокатного стана находятся в сложном напряжённом состоянии (трение, постоянные теплосмены, удары, изгибающие нагрузки, окисление) вызывающие образование в нем различных дефектов, снижающих производительность прокатки. Однако до настоящего времени нет принятой всеми теории, позволяющей на основе данных о параметрах прокатки определить необходимые свойства материала валка, поэтому считается, что свойства валка и свойства материала, из которого он изготовлен, суть разные категории. Возрастающие требования к качеству проката, освоение производства новых труднодеформируемых сталей и сплавов, а также интенсификация процесса прокатки и необходимость получения качественной продукции требует не только постоянного совершенствования свойств рабочей поверхности валков, но и значительного увеличения срока их службы. С этой целью используются биметаллические прокатные валки, бандажи для которых изготавливают из твёрдых сплавов типа ВК-6, ВК-8, ВК-15, обладающих высокими механическими и термодинамическими свойствами, что увеличивает жёсткость валков, обеспечивая повышение точности и улучшение качества проката. Твёрдосплавные бандажи напрессовывают на оси валка с коэффициентом линейного расширения близким твёрдым сплавам, что обуславливает увеличение стойкости валков до 50 раз. Причинами, сдерживающими широкое применение твёрдосплавных бандажей, являются высокая стоимость, нарушение сопряженности бандажа и оси, и разрушения бандажа в процессе эксплуатации [2-4].

В процессе эксплуатации при передаче крутящего момента прокатки с оси на бандаж образуется контактное напряжение, а вследствие того, что материал бандажа отличается от металла оси валка по теплофизическим свойствам, возникают радиальные термические напряжения. Образующиеся суммарные напряжения приближаются к пределу прочности материала поверхности раздела, что приводит к образованию трещин с последующим расслоением контактной поверхности ось-бандаж. В целях повышения износостойкости биметаллических твёрдосплавных валков зарубежные исследователи изменяли микроструктуру и регулировали механические свойства переходной зоны ось-бандаж [5-7]. Авторами статьи для уменьшения напряжений прокатки разработаны и запатентованы новые способы и устройства для изготовления биметаллических прокатных валков с использованием электрошлаковых технологий с упрочняющими твёрдосплавными частицами и применение электрода-соленоида с заливкой жидкого металла в форму с соосно установленным твёрдосплавным бандажом [8-9].

Вопросы изготовления биметаллических прокатных валков, учитывая их актуальность, ежегодно рассматриваются на различных конференциях прокатчиков, например, результаты исследований зарубежных авторов приведены в работах как по совершенствованию изготовления валков [10-11], так и по армированию биметаллических валков твёрдыми частицами на основе карбидов и карбонитридов титана [12-13]. Повышению износостойкости биметаллических прокатных валков послужило использование технологий, основанных на применении электрошлаковой наплавки (ЭШН), однако объём публикаций как зарубежных [10-13], так и отечественных [14-16] авторов в области разработки новых процессов невелик, что объясняется сложностью формирования структуры и свойств наплавленного металла, а также необходимостью разработки новых специализированных для ЭШН экспериментального оборудования и наплавочных материалов, в том числе и наиболее эффективных – порошковых проволок, обеспечивающих гарантированный переход тугоплавких твёрдых частиц в наплавленный металл.

Цель работы. Разработка и внедрение новых композиционных материалов и технологий, обеспечивающих повышение износостойкости и срока эксплуатации биметаллических бандажированных валков прокатных станов, на основе исследований физико-химических процессов износа и легирования наплавленного металла, а также теплофизических процессов электрошлаковой наплавки.

Для управления процессом ЭШН упрочнения биметаллических валков прокатного стана были использованы следующие научно-технические разработки:

1. Исследованы температурно-силовые условия работы и кинетика износа биметаллических валков прокатного стана. Выявлены причины, характер изменения структуры и свойств контактной поверхности ось-бандаж упрочнённых прокатных валков, подверженных термосиловому воздействию, а также обобщены и развиты представления о физико-химических процессах их изнашивания. Сформулированы требования к наплавленному металлу и обоснованы системы его легирования [2, 17–19].

2. Разработаны химсостав и конфигурация порошковой проволоки электрода-соленоида для ЭШН с температурой эксплуатации до 900°С, а также композиционный сплав на основе спечённого твёрдого сплава типа ТН-20 для упрочнения бандажа. На основе исследования электро- и теплофизических закономерностей ЭШН с применением электрода-соленоида разработаны новые приёмы наплавки, обеспечивающие формирование демпфирующего слоя на внутренней контактной поверхности ось-бандаж прокатного валка [8, 9].

3. Разработан механизм формирования гетерофазной, композиционной структуры на контактной поверхности ось-бандаж, под действием электромагнитных сил и конвективного потока ЭШН, заключающийся в перераспределении легирующих элементов порошковой проволоки и бандажа в зоне контакта, а также образование области химической микронеоднородности, характеризующейся выделениями, имеющие стабильный размер, морфологию и распределение. Установлена величина соотношений токов электрода-соленоида в заданных пределах, создающая в нем термические условия для равномерного расплавления компонентов порошковой проволоки и формирование необходимого по химическому составу расплавленного металла в заданной зоне [9, 20].

4. Реализованы в промышленности научно-обоснованные технологические процессы ЭШН биметаллических валков электродом-соленоидом, а также установлены функциональные взаимосвязи между параметрами ЭШН и износостойкостью упрочнённых валков прокатного стана.

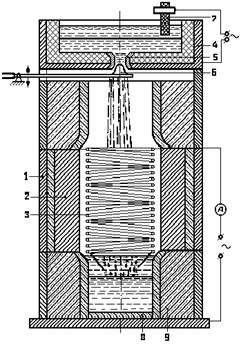

Для упрочнения биметаллических прокатных валков авторами статьи предложены способы изготовления бандажей, армированных спечённым твёрдым сплавом на основе ТН 20, и устройства для получения биметаллических прокатных валков, которые позволяют при изготовлении бандажированного валка создать зону сопряжения, способную демпфировать внутренние термические напряжения на границе сплавления ось–бандаж [2, 9]. Устройство для изготовления биметаллических прокатных валков представлено на рисунке 1.

Рисунок 1 – Устройство для изготовления биметаллических валков прокатного стана:

1 – литейная форма; 2 – твёрдосплавной бандаж, 3 – электрод-соленоид, 4 – промежуточное устройство; 5 – сталеразливочный стакан; 6 – стопорное устройство; 7 – графитовый электрод; 8 – электрод-затравка; 9 – кокиль.

Роль демпфера выполняет металлическая прослойка между материалом бандажа и металлом оси валка, полученная при плавлении расходуемого электрода-соленоида (преимущественно порошковой проволоки). Способ был апробирован при изготовлении комплектов валков на ОАО «НКМК». Управление тепловложением при плавлении электрода-соленоида, осуществляется стабилизацией тока относительно заранее заданного тока наплавки автоматическим поднятием/опусканием запорной части стопорного устройства. Если рабочая величина тока наплавки превысила заданную величину, то стопорное устройство поджимается к сливному стакану и уменьшает подачу металла в полость бандажа, при этом межэлектродный промежуток возрастает, сопротивление шлаковой ванны увеличивается, а рабочий ток наплавки уменьшается.

Задачей новых разработок является создание устройства, позволяющего повысить качество бандажированных прокатных валков за счёт управляющих воздействий [20, 21]. Жидкий металл, заливаемый из промежуточного устройства, попадая в шлаковую ванну, благодаря эмульгированию и десульфурации, в очищенном виде попадает в металлическую ванну. При плавлении электрода-соленоида в шлаковой ванне за счёт электрошлакового процесса (ЭШП) бандаж нагревается и частично оплавляется, причём контур оплавления повторяет контур электрода-соленоида, т.е. по спирали.

Управление ЭШП необходимо для регулирования глубины металлической ванны, чтобы её отношение к поперечному диаметру бандажа находилось в пределах 0,8…1,2. Это условие можно трактовать как приближенный критерий качества кристаллического строения металла оси, гарантирующий равномерность плотности металла по сечению, отсутствие дефектов усадочного и ликвационного происхождения и благоприятное направление роста кристаллитов. Кристаллизация металла оси валка происходит в относительно небольшой по объёму металлической ванне в условиях непрерывного поступления в неё жидкого металла, подаваемого через сталеразливочный стакан из промежуточного устройства. При заливке металла в форму за счёт кинетической энергии движущейся струи и электромагнитного поля электрода-соленоида происходит интенсивное перемешивание жидкого металла и расплавленного шлака, что вызывает повышение качества заливаемого металла расплавом шлака.

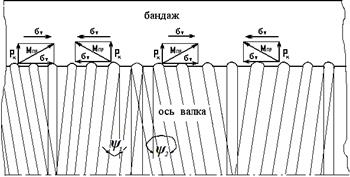

Для снижения радиальных тангенциальных составляющих напряжения Рк, возникающих при передаче момента прокатки с оси на бандаж в контактной поверхности ось-бандаж, секция электрода-соленоида, закрученная по часовой стрелке, образует тангенциальные напряжения направленные направо (→), а секция электрода-соленоида, закрученная против часовой стрелки, образует тангенциальные напряжения направленные налево (←), таким образом, при эксплуатации биметаллических валков прокатного стана тангенциальные напряжения на контактной поверхности ось-бандаж частично релаксируются. При передаче момента прокатки с оси валка на бандаж образуется главный вектор напряжения (см. рис. 2), который образует две составляющие – радиальные напряжения Рк и тангенциальные напряжения sτ.

Тангенциальные напряжения рассчитываются по формуле (1):

στ = Рк. tg(ψ + φ), (1)

где ψ – угол подъёма резьбы (угол наклона секции электрода-соленоида);

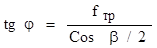

φ – угол трения на контактной поверхности ось-бандаж, формула (2):

Рисунок 2 – Схема релаксации внутренних тангенциальных напряжений на контактной поверхности ось-бандаж, образованных встречными витками электрода-соленоида.

; (2)

; (2)

где fтр = 0,14 – коэффициент трения сталь-сталь при температурах прокатки;

β ≈ 120 град – угол заострения профиля проплавления канавки в бандаже.

Исследование макро- и микроструктуры биметаллической отливки бандажированного прокатного валка, полученного ЭШП электродом-соленоидом с заливкой жидкого металла в осевую полость валка, показало, что в зоне сплавления отсутствуют непровары, усадочная рыхлость, сопутствующая литейному способу заливки металла, трещины (возникающие при других способах наплавки валков) [3-5]. Поверхность сплавления повторяет форму электрода-соленоида за счёт электромагнитного потока, что способствует релаксации тангенциальных напряжений, и предохраняет от сколов наплавленного металла.

Изготовление бандажей, армированных твёрдым сплавом на основе спечённого твёрдого сплава типа ТН 20, осуществляли в специальном устройстве [8, 9]. Выбор компонентов композиционного материала подробно описан в работах [17–19], при разработке которых использовались данные зарубежных авторов [11–13], что способствовало повышению износостойкости наплавленного бандажа.

При таких режимах скорость расплавления порошковой проволоки электрода-соленоида составила: 4…4,5 см/с; скорость подъёма зеркала металлической ванны оси валка 4 мм/с; время заполнения осевого пространства жидким металлом порядка 0,07 ч; производительность процесса ЭШН бандажированного валка 56708 кг/ч; удельный расход электроэнергии на 1 кг металла, полученного ЭШП составляет 0,11 кВт. ч/кг. Расчёты показали, что удельный расход электроэнергии нового способа ЭШП изготовления бандажированных валков (0,11 кВт.ч/кг), по сравнению с известным способом ЭШП (1,5…2 кВт.ч/кг), что примерно в 14 раз меньше.

Выводы.

1. Управление плавлением электрода-соленоида осуществляется стабилизацией тока относительно заранее заданного тока наплавки автоматическим поднятием/опусканием запорной части стопорного устройства, регулирующего скорость подачи жидкого металла в форму с твёрдосплавным бандажом.

2. Радиальные термические напряжения регулируются заданным химическим составом порошковой проволоки электрода-соленоида, при расплавлении которой на внутренней поверхности бандажа за счёт электромагнитных сил и конвективного потока создаётся демпфирующая прослойка близкая по химическому составу и термомеханическим свойствам материалу бандажа.

3. Проплавляемые канавки на внутренней поверхности бандажа, повторяющие профиль разнонаправленных витков электрода-соленоида, создают эффект «закручивающегося винта» в процессе прокатки между осью и бандажом.