В работе [1] проведен детальный анализ развития производства кальцинированной соды (далее, сода) и научно-прикладные направления совершенствования технологии с точки зрения расширения сырьевого источника, регенерации аммиака из раствора хлорида аммония и замены аммиака на другие реагенты, содержащие аминные группы.

Основные составляющие себестоимости соды в предприятиях стран Евросоюза и Китая представлены в виде диаграммы в опубликованной работе Центра Европейских Стратегических Исследований [2]. Самая низкая себестоимость, в пределах 45 - 50$/т соды характерна для производства из троны, около 105 -110 $/т соды – аммиачной технологии и около 180$/т соды по Хоу процессу в Китае. Для Китая основные расходы связаны дороговизной сырья, в частности, синтетического аммиака, для стран ЕС – коммунальные затраты и операционные расходы.

Несмотря на зависимость от сырьевого источника, наличию газообраз-ных и жидких отходов, сложности регенерации аммиака, требующей проведения трех самостоятельных процессов – обжига известняка, приготовления известкового молока и дистилляции аммиака, аммиачный метод является доминирующим среди других [1,2]. Это объясняется более низкой себестоимостью регенеративного аммиака, чем синтетического (Хоу процесс) и отсутствием залежи троны во многих странах.

На практике обжигу подвергается 1,57т известняка/т соды и сжигается 0,13 т кокса с содержанием углерода около 80%. Суммарно выделяется около 940 кг диоксида углерода/т соды [3-5]:

C + O2 = CO2 и CaCO3 = CaO + CO2

104 • 44 : 12= 381,3кг (1570•0,9•0,9) • 44 : 100 = 559,5кг, Σ= 940кг СО2/т соды

При потребности 415кг СО2/т соды, его избыток составляет 525кг/т соды, который выбрасывается в атмосферу. Невозможность сокращения расхода известняка и кокса или газа связано необходимостью обеспечения стехиометрического количества извести, соответственно, известкового молока к хлориду аммония (ХА), раствор которого является промежуточным продуктом для регенерации аммиака.

На стадии регенерации и дистилляции аммиака из раствора ХА известковым молоком и продувкой паром аммиак отгоняется и образуется разбавленный раствор хлорида кальция, содержащий около 30% хлорида натрия, от поступаемого на абсорбцию количества. Используемые методы переработки такого раствора с получением хлорида кальция и регенерации соляной кислоты для производства других хлорпроизводных являются энергоемкими и сложными, поэтому основное количество выбрасывается в «белое море». Расход тепловой энергии при дистилляции аммиака равен 0,638 945 ГКал/т соды, что сопоставимо с обжигом известняка (Химия и химическая технология. Справочник химика).

По этим причинам, уход от сырьевой зависимости, относительно известняка, и решение существующих задач по экологии, обеспечение ресурсосбережения с предотвращением потери хлорида натрия и выводом хлора в виде ликвидных товарных продуктов являются актуальными. В этом плане занимаются как ученые, так и специалисты промышленных предприятий, во всем мире. Закрылись некоторые заводы в Европе, перед такой угрозой находятся заводы в Индии и некоторых Европейских странах. АО «Башкирская содовая компания» (БСК), испытывает дефицит известняка и возможны проблемы с хлоридом натрия [1], что является тревожным сигналом о потере рынка. В этой связи необходимо срочно искать альтернативный вариант технологии регенерации аммиака из раствора ХА.

Целью настоящей публикации является выдача основной информации по новой ресурсосберегающей и безотходной технологии регенерации аммиака и вывода хлора из хлорида аммония, обеспечивающей нижеследующие достоинства и результаты:

- регенерация и дистилляция аммиака без применения щелочных реагентов, что исключает применение известняка;

- предотвращения потери хлористого натрия;

- полное предотвращение образования жидких отходов и выброса СО2;

- резкое сокращение расхода и выброса тепловой энергии;

- упрощение технологической схемы и снижение себестоимости процесса получения основной продукции – соды и хлористого водорода и как следствие, хлорпроизводных.

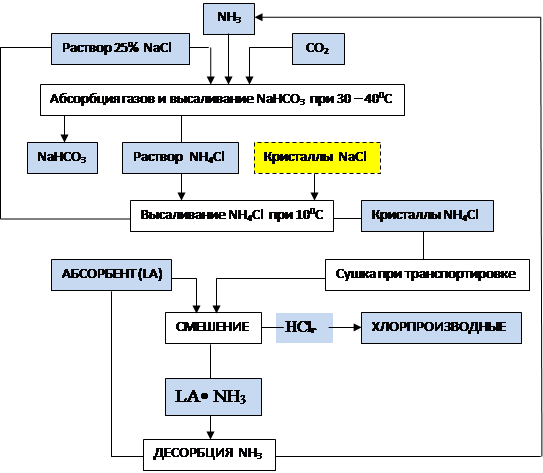

Принципиальная предлагаемая технологическая блочная схема приведена ниже (рис.1).

После отделения бикарбоната натрия раствор хлорида аммония подается на высаливание NH4Cl при 100С по методу Хоу и маточный раствор возвращается на абсорбцию газов существующими методами.

Полученные кристаллы хлорида аммония по предлагаемой технологии рекомендуется подвергать сушке, воизбежание коррозии агрегатов при дистилляции газообразного хлористого водорода. Процесс желательно совместить при транспортировке до места переработки. Суть нового процесса заключается в использовании жидкого абсорбента – (LA) .

Высушенный хлорид аммония с определенной скоростью подается в дистилляционную камеру установки, куда также непрерывно стекает жидкий абсорбент, в результате чего образуется «Жидкoфазный абсорбционный комплекс»– Liquid-phase absorbing complex (LA• NH3) и дистилляция HCl(г) .

Рисунок 1 - Принципиальная блочная схема дистилляции аммиака и хлористого водород из хлорида аммония при производстве соды

LA•NH3 поступает в камеру дистилляции (десорбции) аммиака, где также происходит регенерация LA.

Источником СО2 является топливо (газ или кокс, уголь). В отличие от метода Солвей количество топлива определяется только необходимым количеством диоксида углерода для образования соды, поскольку тепловой энергии при этом достаточно для основных процессов – дистилляции. В случае применения электроэнергии для дистилляции NH3 и HCl(г) следует искать другой источник СО2, как отходящие газы ТЭЦ, стекольных заводов с учетом возможности использования известных методов концентрирования СО2, как применение диэтаноламина. Как вариант, для нейтрализации избытка хлористого водорода может быть использовано карбонатное сырье. При этом газы могут быть богатыми по СО2 (теоретический до 100%). Такой подход резко повысить эффективность абсорбции, особенно при совместной подаче аммиака и углекислого газа.

Принципиально, дистилляция может быть проведена в стационарных емкостных, во вращающихся печах или в агрегатах типа шнековых питателей, где происходит смешение компонентов и создается условия для пленочного испарения. Процесс проверен в укрупнено-лабораторных условиях в стационарном режиме и создана установка для выполнения в динамическом режиме совмещением процессов дистилляции аммиака и хлористого водорода в одном агрегате (рис.2).

Рис.2 – Лабораторная модель установки для регенерации аммиака и хлористого водорода из хлорида аммония

Установка имеет две параллельно расположенные и разделенные перегородками рабочие камеры для обеспечения непрерывности процессов в условиях циркуляции реакционных масс. В камере десорбции выполняется дистилляции аммиака, а в другой – хлористого водорода, куда также подается сухой хлористый аммоний.

Хлористый водород улавливали пульпой известняка и выделяющийся СО2 объединяли с аммиаком пропуская через раствор хлорида натрия через склянки Дрекселя, что приводило образованию бикарбоната натрия.

Какой доход можно ожидать при реализации данного метода?

А) Прогнозы ожидаемого сверхдохода от снижения себестоимости основной продукции – кальцинированной соды

Предварительная сравнительная технико-экономическая оценка по базовой (Солвей) и предложенной технологиями показывает возможность для существенного сокращения себестоимости процесса регенерации аммиака ($ США). Расчеты приблизительной себестоимости обжига известняка приведены в таблице 1 (результаты расчета для разных заводов могут отличаться, ввиду различия цен на реагенты и услуг).

Таблица 1 – Себестоимость обжига известняка (1,55т/т соды)

|

№ пп |

Статьи расходов при обжиге известняка |

При производительности 400 000т соды/г |

|||

|

За единицу в $ |

На 1 т соды |

На 1 т соды,в $ |

За год в $ |

||

|

1 |

Известняк, т |

5,97 |

1,55 |

9,25 |

3 701 492 |

|

2 |

Топливо, кокс (80%С), т |

159,8 |

15 |

20,774 |

8 309 600 |

|

3 |

Эл. Энергия, кВт/ч |

0,11 |

15 |

1,65 |

660 000 |

|

4 |

Вода, оборотная (технич.) |

- |

- |

- |

- |

|

5 |

Заработная плата |

661$/чел. мес |

35 чел |

0,63 |

253 968 |

|

6 |

Аммортизац. отчисления |

0,063 |

25 397 |

||

|

Себестоимость, $ США |

32,376 |

12 950 457 |

|||

|

Цены на известняк по цене «ТОО «Казахмыс Смелтинг» (Казахстан). На практике с учетом содержания С и теплотворности для обжига известняка (ΔН=648 303кКал/т соды) расходуется 130 кг кокса/т соды. |

|||||

Таблица 2 – Результаты расчета себестоимости дистилляции аммиака

|

№ пп |

Статьи расходов при обжиге известняка |

За единицу, в $ |

На 1 т соды |

На 1 т соды, в $ |

|

Получение извести и известкового молока |

||||

|

1 |

Известь, т |

43,15 |

0,75 |

32,376 |

|

2 |

Эл. Энергия, кВт/ч |

0,11 |

45 |

4,95 |

|

3 |

Вода техническая |

0,04 |

- |

- |

|

4 |

Заработная плата |

661$/чел.мес. |

35 чел |

0,63 |

|

5 |

Аммортизац. отчисления |

- |

0,095 |

|

|

Годовая себестоимость, |

1,591 |

38,051 |

||

|

Процесс отгонки (дистилляции) аммиака |

||||

|

6 |

Вода с рассолом |

0,04 |

4.48 |

0,179 |

|

7 |

Вода с известков. молоком |

0,04 |

2,31 |

0,092 |

|

8 |

Конденсат от острого пара |

0,04 |

0,74 |

0.03 |

|

9 |

Тепловая энергия паром, гКал |

17 |

1,28 |

21.76 |

|

10 |

Электроэнергия, кВт/ч |

0,11 |

45 |

4,95 |

|

11 |

Заработная плата |

661$/чел.мес. |

24 |

0,476 |

|

Всего: |

27,505 |

|||

|

Суммарная себестоимость, в $ |

65,515 |

|||

Результаты расчета себестоимости дистилляции аммиака по базовой технологии с учетом себестоимости получения извести приведены в табл. 2, а переработки хлорида аммония по новой технологии – в таблице 3.

Таблица 3 – Ориентировочная себестоимость переработки хлорида аммония по новой технологии

|

№ пп |

Статьи расходов |

За единицу, в $ |

На 1 т соды |

На 1 т соды, в $ |

|

1 |

Кокс (80%С), т |

159,8 |

0,142т |

22,69 |

|

2 |

Эл. Энергия, кВт/ч |

0,11 |

15 кВт |

1,65 |

|

3 |

Заработная плата, |

661$/чел.мес. |

48 чел |

0,952 |

|

4 |

Аммортизац. отчисления |

0,063 |

||

|

Себестоимость |

25,355 |

|||

|

Высаливание хлорида аммония, сушка и дистилляция HCl (ожидаемый) |

||||

|

5 |

Эл. Энергия, кВт/ч |

0,11 |

15 кВт/ч |

1,65 |

|

6 |

Заработная плата |

661$/чел. мес. |

16 чел |

0,317 |

|

7 |

Аммортизац. отчисления |

0,021 |

||

|

Себестоимость |

1,988 |

|||

|

Суммарная себестоимость |

27, 343 |

|||

Примечание: расчеты имеют ориентировочный характер, поскольку для каждого завода свои коммунальные и операционные расходы, цены на сырье.

При расчете нами не учтены расходы на вывод хлора в виде жидкого отхода – раствора хлорида кальция, а также расходы на регенерацию хлорида кальция и соляной кислоты.

По предложенному методу при сушке хлорида аммония следует использовать горячие топочные газы, что позволяет снизить их температуру перед абсорбцией СО2. Для дистилляции дополнительный подвод тепловой энергии не потребуется, поскольку используется тепловая энергия абсорбента. При 1000С удельная теплота испарения воды равна 539 ккал/кг, тогда для сушки 1,25т хлорида аммония с 20% влажностью потребуется:

250кг • 539ккал/кг = 134750 ккал

Разность себестоимостей сравниваемых процессов регенерации аммиака, без неучтенных расходов по базовой дает ожидаемый сверхдоход:

65,5 – 27,343 = 38,16$/т соды.

Б) Прогнозы ожидаемого сверхдохода от производства специальной продукции использованием хлористого водорода низкой себестоимостью

По базовой технологии для получения соляной кислоты из жидкого отхода, объемом 8,3м3 с содержанием СаСl2 10% необходимо выпаривать около 8,5т воды (539кКал/кг • 8500кг : 6 692 кКал/кг = 685 кг антрацита) и прокаливать хлорид кальция до 10000С. Для этого с допущением 20% потери тепла потребуется 822кг антрацита (без учета прокалки) или при его рыночной цене 6500руб\т, на получение соляной кислоты в эквиваленте хлористому водороду 0,688т/т соды расходуется не менее 5343руб или 86,2$.

По новой технологии себестоимость аналогичного процесса – высаливания хлорида аммония и его сушки с дистилляцией HCl составила 2$/т (табл.3). Отсюда ожидаемый сверхдоход от получения «специальной продукции» (ПВХ, железный коагулянт и т.д.) составит 84,2 $/т соды. При этом общий доход может намного увеличиться, поскольку получение хлористого водорода по низкой (нулевой) себестоимости позволит резко увеличить выпуск хлорпроизводных.

Расход тепловой энергии снизиться 3,25 раза:

1,3 ГКал/т соды : 0,4Гкал/т соды = 3, 25.

ТЕПЛОВОЙ БАЛАНС

1. Тепловой эффект десорбции аммиака на 1 тонну соды:

LA• NH3 = LA + NH3 ↑

ΔН300С= 26, 665кКал/моль или 584, 585кВтч/т соды.502 999

1.1. Приход тепла на десорбцию аммиака

- оборотная тепловая энергия насыщенного абсорбента:

0,182 228 кВтч/т соды;

- тепловая энергия, вносимая энергоносителями – топочными газами или электричеством: 584, 585МВт –182, 228 = 402, 357 кВтч/т соды;

1.2. уход тепла при десорбции аммиака

- тепло, уносимое аммиаком:

Ср = (1,175 кКал/кг•К•2800•320 кг/т соды)0,0011622 = 122, 357кВтч/т соды.

- физическое тепло, уносимое абсорбентом на стадию дистилляции хлористого водорода:

584, 585 кВт /т соды – 122, 357 кВт/ т соды = 462, 228 кВт/ т соды.

2. Дистилляция хлористого водорода

Тепловой эффект реакции (эндотермическая):

LA + NH4Сl = LA• NH3 + HСl↑

ΔН300С = 0,241 ГКал/т соды или 280 кВт/ч при 300°С.

2.1. Приход тепла на дистилляцию хлористого водорода

- физическое тепло, поступаемое абсорбентом 462, 228 кВт/т соды;

2.2. Уход тепла с LA• NH3

- физическое тепло, уносимое насыщенным абсорбентом на стадию десорбции аммиака:

462, 228 – 280 = 182, 228 кВт/т соды (оборотное физическое тепло).

Выводы. Сосредоточение производства соды с большой производи-тельностью в одном регионе не желательно с точки зрения быстрого истощения запасов сырья, образованием большого количества отходов, переработка которых связано с большими расходами и сложностью сбыта производимой специальной продукции – хлорпроизводных. Предложенная технология регенерации аммиака по себестоимости основной продукции – соды, приближает себестоимости соды, получаемой из троны. Если учесть то, что при этом попутно получается дешевый хлористый водород для производства хлорпроизводных, новый аммиачный метод может оказаться намного прибыльным. Также следует считаться объемом получаемого хлористого водорода, реальной возможностью его использования. В этом плане следует думать об использовании железосодержащих отходов или некондиционных руд для получения коагулянтов, взамен сульфату алюминия. Накопившиеся жидкие хлоридные отходы могут служить, как источник извлечения хлорида натрия и продуктов на основе кальция.